Cabinele de vopsire funcționează printr-un sistem de filtrare cu autocurățare, care permite reintroducerea aerului filtrat în atelier. Spre deosebire de vopsirea lichidă, unde aerul contaminat este evacuat în atmosferă, iar aerul proaspăt trebuie reintrodus și climatizat (încălzit iarna sau răcit vara), tehnologia cu pulbere elimina consumul suplimentar de energie, cum ar fi gazul sau lemnele.

Această eficiență poate fi și mai ridicată în combinație cu utilizarea panourilor fotovoltaice pentru producerea energiei electrice.

Un alt avantaj major al utilizării pulberii de vopsea, în special a celor pe bază de polimeri epoxi-poliesteri, este oferit de proprietățile chimice și mecanice superioare ale stratului de vopsea aplicat pe diverse materiale, inclusiv metal și lemn masiv.

Printre beneficiile principale se numără:

- Proprietăți chimice: Stratul de vopsea este durabil și aderă foarte bine la metal, cu ajutorul tehnologiilor moderne de tratare a suprafețelor înainte de vopsire. După polimerizare în cuptorul special, stratul devine rezistent la impact, abraziune, schimbări extreme de temperatură și factori precum umiditatea sau poluarea industrială și climat maritim.

- Proprietăți mecanice: Sistemele metal-vopsea pot fi concepute pentru a rezista la lovituri, uzură și abraziune, oferind o durabilitate sporită.

- Estetică: Gama variată de finisaje include opțiuni de la luciu până la mat, cu grade de luciu cuprinse între 5% și 100%. În plus, există o paletă largă de texturi și culori, conform standardului RAL, dar și culori speciale oferite de producătorii de vopsea pulbere.

Această tehnologie oferă o soluție eficientă, ecologică și estetică pentru vopsirea diverselor tipuri de suprafețe, având un impact pozitiv atât asupra mediului, cât și asupra calității produselor finale.

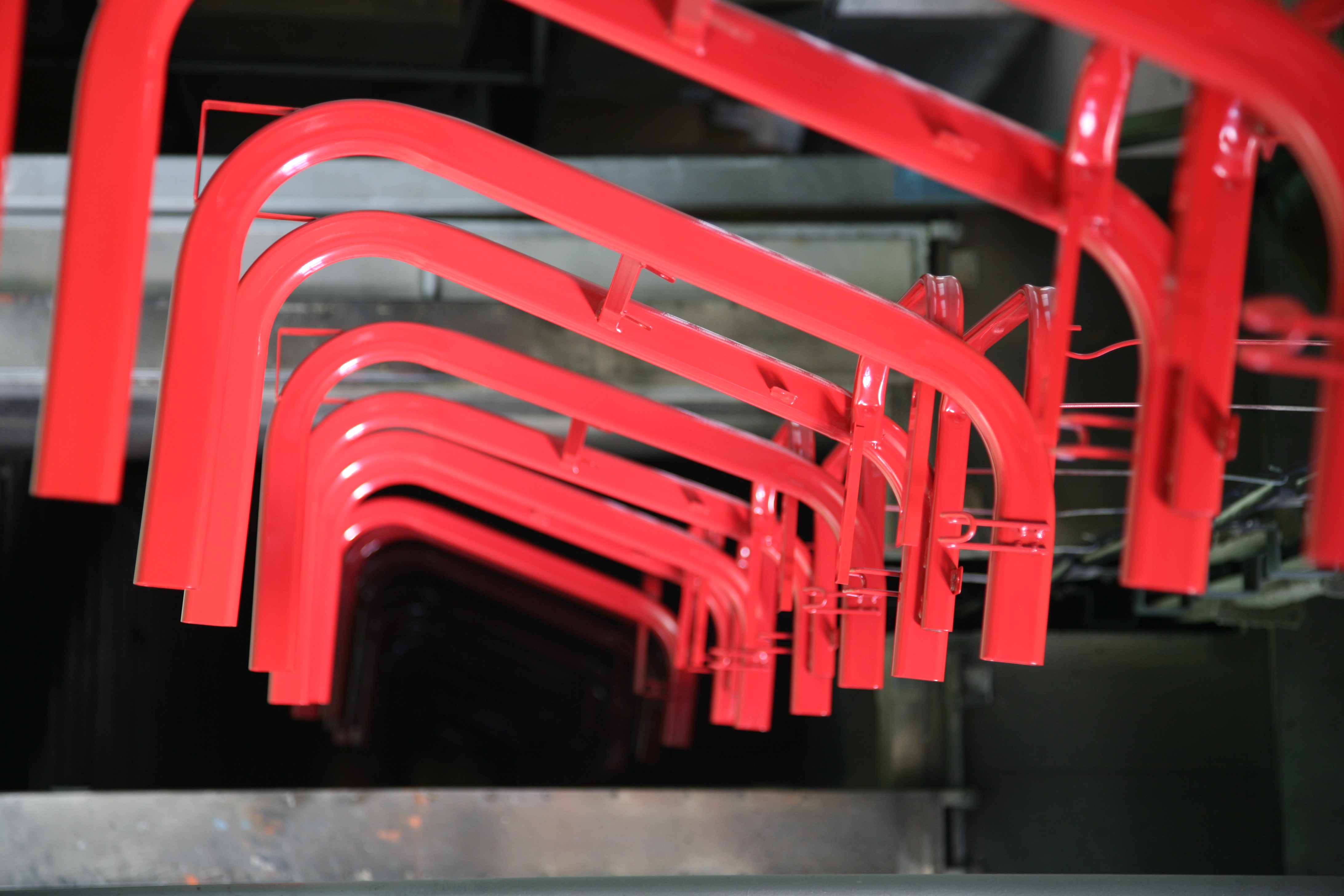

Au fost evidențiate avantajele vopsirii cu pulbere în câmp electrostatic, iar pentru a le implementa eficient, s-a proiectat o linie conveiorizată cu productivitate ridicată, echipată cu sisteme speciale de monitorizare și avertizare în caz de avarie, pentru a asigura menținerea constantă a parametrilor prestabiliți.

Tunelul pentru pregătirea suprafețelor include o secțiune de fosfodegresant nanoceramic, care realizează o conversie a suprafeței pieselor din aluminiu, zinc și oțel, oferind astfel o aderență excelentă a vopselei pe suportul metalic, precum și o rezistență superioară la coroziune.

Secția de pregătire a suprafeței, împreună cu sistemul de uscare, aplicare a vopselei, polimerizare și vopsire cu pulbere, asigură o rezistență de 750-800 de ore la testul de ceață salină neutră.

În funcție de clasa de conexiune cerută de beneficiar, oferim soluții adaptate pentru a răspunde cerințelor specifice ale acestuia.

Procesul de vopsire include cabine bimanuale și cabine cu robot de vopsire, adaptate în funcție de culoarea și cantitatea pieselor vopsite.

Este esențial să putem furniza soluții personalizate în funcție de cerințele particulare ale clientului.

Dimensiunile maxime ale pieselor care pot fi vopsite sunt: lungime de 2700 mm, înălțime de 1300 mm și lățime de 550 mm, cu grosimea recomandată a pereților între 0,8 și 2 mm.

De asemenea, se pot vopsi grosimi între 0,4 mm și 10 mm, însă acest lucru poate influența atât productivitatea, cât și costul vopsirii.

Se poate oferi un preț redus pentru loturi mai mari de 500 de bucăți, cu dimensiuni maxime de 1200 x 1300 x 55 mm și grosimi între 0,8 și 2 mm.

Fazele procesului tehnologic de vopsire în câmp electrostatic

Încărcarea reperelor: Reperelor ce urmează să fie vopsite li se asigură poziționarea pe conveiorul instalației de vopsire.

Pregătirea suprafeței:

Aceasta include:

- Fosfodegresare nanoceramică utilizând agenți de degresare biodegradabili;

- Clătiri cu apă demi;

- Pasivare – realizată la cererea clientului, în funcție de clasa de coroziune necesară.

Uscarea:

Reperelor li se aplică un tratament de uscare cu aer cald pentru a elimina umezeala înainte de procesul de vopsire.

Vopsirea:

Vopsirea poate fi efectuată manual (bimanual) sau automat, cu ajutorul roboților industriali.

Sistemele de vopsire sunt echipate cu tehnologii de ultimă generație de la NORDSON și GEMA.

Polimerizarea:

Cuptorul de polimerizare este dotat cu un sistem automat de reglare a temperaturii și monitorizare continuă a parametrilor.

Are o formă de U pentru o eficiență termică superioară, asigurând încălzirea rapidă și uniformă a reperelor.

Sistemul de control include o funcție de avertizare sonoră pentru orice abatere de la parametrii setați.

Polimerizarea precisă este esențială, deoarece proprietățile chimice și mecanice ale stratului de vopsea depind de respectarea optimă a parametrilor.

Descărcarea:

Reperelor finalizate li se asigură sortarea și ambalarea, conform cerințelor clientului.

Livrarea:

Produsele ambalate sunt transportate către beneficiar, în condiții optime.

Pentru informații suplimentare, puteți suna la : 0724 588 429.